УЛЬТРАЗВУКОВАЯ СВАРКА ПОЛИМЕРОВ И КОНТРОЛЬ КАЧЕСТВА СВАРНОГО ШВА

Палаев А. Г., Потапов А. И., Зинченко А. Г.

Северо-Западный государственный заочный технический университет

Интенсификация производственных процессов, повышение качества продукции во все времена является первостепенной задачей, как научных работников, так и производителей всевозможной продукции. Для обеспечения высокого качества выпускаемой продукции необходимы не только современные, эффективные, наукоёмкие технологии и оборудование, но и эффективные средства контроля и диагностирования.

Благодаря научно-техническому прогрессу, появлению новых технологий и оборудования в последние годы получено много различных синтетических материалов, как например: синтетические ткани, полимеры, термопласты, композиционные материалы и изделия из них.

С каждым годом всё большее применение в технологических процессах по получению, соединению и обработке изделий находит ультразвук. В науке и промышленности широко используется как слабый (приборы контроля), так и мощный (технологический) ультразвук.

Мощные ультразвуковые колебания примененяются в различных технологических процессах.

Ультразвуковые технологии – это высокоэффективные, наукоёмкие, экологически чистые технологические процессы. В промышленности широко используется ультразвуковая очистка и обезжиривание различных изделий. Ультразвук применяется для получения высокодисперсных эмульсий, диспергирования твердых тел в жидкости, коагуляции аэрозолей и гидрозолей, дегазации жидкостей и расплавов. Установлено влияние мощных ультразвуковых колебаний на структуру и механические свойства кристаллизующегося расплава. Ультразвук применяется для поверхностной финишной обработки металлов, резания (точения) металлов, сварки металлов и пластмасс. Ультразвуковая энергия и ультразвуковые колебания позволяют снимать остаточные напряжения в сварных швах, полученных при различных видах сварки. Обнаружено весьма эффективное воздействие ультразвука на интенсивность полимеризации клеев и клеевых соединений. Широкое внедрение в промышленность получила обработка твердых и сверхтвердых материалов. Хорошие перспективы применения ультразвуковых технологий при производстве изделий микроэлектроники.

Но наиболее перспективным направлением применения ультразвука является ультразвуковая сварка, получившая в последние годы большое развитие во многих промышленно развитых странах

Ультразвуковая сварка - это способ создания неразъёмных соединений с помощью энергии, выделяющейся в зоне контакта свариваемых деталей, при прохождении через последнюю ультразвуковых механических колебаний.

Основным преимуществом ультразвуковой сварки материалов является локальная направленность теплового воздействия, и как следствие отсутствие деформации и напряжения, стабильность качества сварки. Кроме того, отсутствует тепловое и световое излучение при сварке, материал не доводится до расплавленного состояния. С помощью ультразвука можно сваривать однородные и разнородные материалы различной толщины без подготовки поверхности. Ультразвуковая сварка получает все большее применение при решении проблем соединения отдельных узлов и элементов в производстве изделий из полимерных термопластичных материалов. Это стало возможным благодаря совершенствованию технологии сварки, оптимизации режимов ультразвукового воздействия и повышению точности дозирования ультразвуковой энергии, вводимой в зону сварки. Условия ввода энергии и режимы сварки, как правило, оптимизируются в ходе экспериментальной отработки технологии для каждого изделия и затем используются при его серийном производстве. Ультразвуком сваривается большинство известных термопластичных полимеров. Ультразвуковая сварка тем более ценна, что для ряда полимеров она является единственно возможным надежным способом соединения.

Полистирол — один из наиболее распространенных полимеров, применяемый в промышленности для изготовления различных изделий крупносерийного производства. Изделия из этого материала наиболее рационально сваривать ультразвуком.

Ультразвуковая сварка полимеров — это наиболее эффективный и перспективный способ соединения различных изделий из жестких и мягких термопластичных материалов.

Основные особенности ультразвуковой сварки полимеров:

Коэффициент поглощения ультразвука твёрдыми полимерами меньше чем мягкими. Поэтому твёрдые полимеры можно сваривать воздействуя ультразвуковым инструментом не только непосредственно в точке соединения двух поверхностей, но и воздействуя на свариваемое изделие на некотором расстоянии (до 250 мм) от зоны сварки. Свариваемостью в “ближнем поле” обладают мягкие полимерные материалы и

поропласты, характеризующиеся значительным затуханием акустической энергии (например: поливинилхлорид, полиэтилен и т. д.);

Всевозрастающее повышение требований к качеству сварных соединений, расширение номенклатуры свариваемых материалов, увеличение размеров и усложнение конструкций изделий обуславливают необходимость поиска путей установления оптимального ультразвукового воздействия при формировании сварного соединения и получения стабильного качества сварки. Для выбора и поддержания оптимального воздействия в процессе формирования соединений требуется учитывать влияние всех факторов, осуществлять непрерывный контроль состояния соединяемых материалов и условий протекания процесса.

Основными переменными ультразвуковой сварки являются: время ультразвукового воздействия, время выдержки (проковки), давление и амплитуда колебаний. Время сварки - это период, в течение которого действуют колебания. Оптимальное время сварки для каждого вида изделия определяется при отработке технологических режимов. Превышение оптимального времени ультразвукового воздействия может привести к выплескам расплавленного материала и ухудшения качества сварки. При получение избыточных выплесков потребуется дополнительная операция зачистки, что может ухудшить качество изделия и повысить трудозатраты на стоимость изделия.

Опыт показывает, что время ультразвукового воздействия должна быть как можно меньше, но достаточной для протекания процессов, необходимых для достижения требуемого качества соединения. Время ультразвукового воздействия от долей секунды до нескольких секунд. После воздействия ультразвука необходима короткая выдержка или время проковки. Время проковки примерно равняется продолжительности цикла сварки.

Во время проковки деталь удерживаются под давлением инструмента без колебаний и это позволяет сварному шву приобрести дополнительную прочность.

Важным технологическим параметром сварочной установки является механическая колебательная система и амплитуда колебаний, передающих ультразвуковую энергию в свариваемые детали. Для достижения эффективной работы ультразвукового сварочного инструмента и передачи подводимой энергии в свариваемые изделия из полимеров, необходима высокая амплитуда колебаний, 30-70мкм

Величина амплитуды колебаний инструмента, необходимая при ультразвуковой сварке некоторых полимеров на частоте 22 кГц (Таблица 1)

Таблица 1.

Материал |

Амплитуда (мкм) |

|

Полистирол (ПС) |

15-35 |

|

Полиацетил (ПОЛ) |

30-40 |

|

Полиамид (ПА) |

35-45 |

|

Поливинилхлорид (ПВХ) |

45-65 |

|

Полиэтилен (ПЭ) |

55-75 |

Усилие давление сварного наконечника на свариваемое изделие должно быть достаточным, чтобы в изделия можно было передать ультразвуковые колебания. Это же статическое давление обеспечивает скрепление деталей, когда в течение времени проковки в месте стыка отвердевает расплавленный материал. Для обеспечения качественной сварки важно определить оптимальное давление. Если давление недостаточно, это приводит к излишне продолжительному и неэффективному процессу сварки. Если давление слишком велико относительно мощности колебаний в сварочном наконечнике, это может вызвать чрезмерную нагрузку и заглушить колебательную систему и сварки не получится.

Характер и качество сварки зависит от способности свариваемого материала передавать ультразвуковые колебания. Обычно потери энергии выше в случае полукристаллических полимеров, чем при сварке твердых аморфных полимеров. Материалы, имеющие высокий модуль упругости, обладают также низкими внутренними потерями ультразвуковых колебаний и, следовательно, позволяют достигать максимальной передачи энергии в зону сварки. Детали, изготовленные из полукристаллических полимеров, обычно требуют более высоких амплитуд, чем детали, изготовленные из аморфных пластмасс.

Высокомолекулярные, вязкие пластмассы, характеризующиеся низким коэффициентом плавления MFI, свариваются при большем количестве энергии. Это означает большую длительность цикла сварки или требует более высокой мощности на выходе ультразвукового аппарата .

Полимеры с низкой вязкостью расплава, характеризующиеся высоким коэффициентом плавления MFI, плавятся быстрее. Расплавленный материал может в таких случаях внезапно выйти за пределы области соединения и качество сварки ухудшится. Чтобы избежать этого, должны быть установлены оптимальные параметры: уровня мощности, амплитуды, сварочного давления, времени или скорость сварки. Степень влияния различных факторов на качество сварки до сих пор окончательно не определена. Низкое качество выражается в недостаточной прочности и большой хрупкости сварных швов.

По сравнению с традиционными методами сварки, ультразвуковая сварка полимеров [1] имеет ряд преимуществ: высокая прочность соединения свариваемых материалов; отсутствие внутренних напряжений сварного шва; не требуется предварительная подготовка поверхности и зачистка поверхности шва изделия после сварки, место сварки зачастую незаметно.

Технологическое оборудование для ультразвуковой сварки состоит из следующих узлов: источника питания, аппаратуры управления сварочным циклом, механической колебательной системы, привода давления и подачи.

Важнейшим узлом, составляющим основу оборудования и технологии ультразвуковой сварки пластмасс, является механическая колебательная система. Эта система служит для преобразования электрической энергии в механическую, передачи этой энергии в зону сварки, согласования сопротивления нагрузки с внутренним сопротивлением системы и геометрических размеров зоны ввода энергии с размерами излучателя и изделия, получения необходимой величины колебательной скорости и амплитуды колебаний. Ультразвуковая система должна работать стабильно на резонансной частоте независимо от изменения сопротивления нагрузки.

Ультразвуковая сварка полимеров заключается в интенсивном трении соединяемых поверхностей свариваемых деталей в зоне сварки, в образовании тепла в результате поглощения ультразвуковых колебаний материалом в точке касания с ультразвуковым инструментом и взаимной диффузии.

Для сварки мягких пластмасс (полиэтилен высокой и низкой плотности, полипропилен, поливинилхлорид и др.), характеризующихся низким модулем упругости и большим коэффициентом затухания ультразвуковых колебаний широко используется шовная ультразвуковая сварка. Характерной особенностью УЗС этих материалов является значительное тепловыделение не только на границе раздела свариваемых материалов, но и в объемах, прилегающих к волноводу и опоре. Это приводит к существенной деформации поверхностей свариваемых деталей, выражающейся во внедрении рабочего торца волновода в пластмассу с вытеснением пластифицированного материала, причем глубина внедрения может составлять до 50% от суммарной толщины деталей. Поэтому

ультразвуковая сварка мягких пластмасс рекомендуется использовать для соединения по контуру, чаще с одновременным обрезанием материала, выступающего за внешний контур рабочего торца волновода.

Наиболее распространённые способы сварки: прессовая и шовная.

Прессовый способ— точечная и контурная сварка.

Шовная сварка— получение сварного шва неограниченной длины.

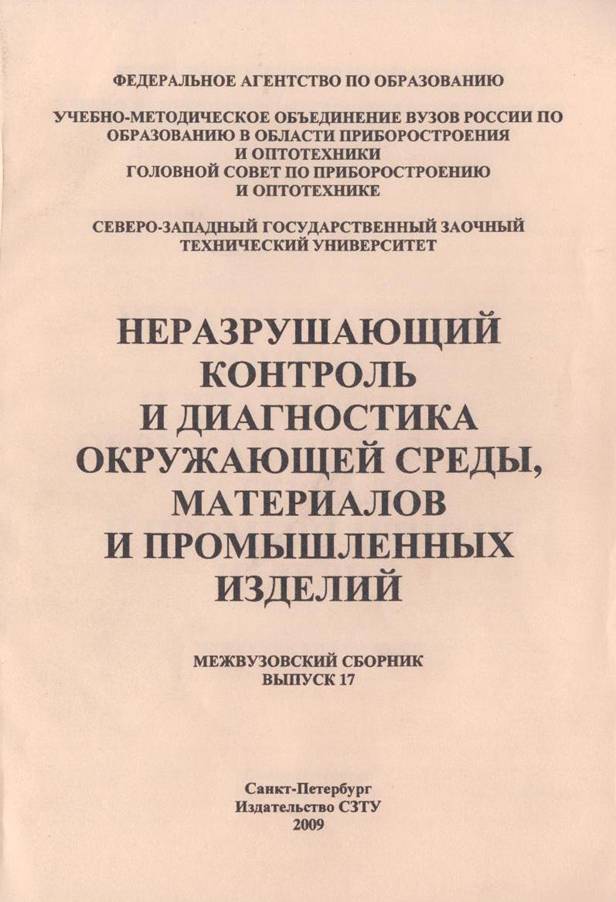

При ультразвуковой сварке полимерных материалов вектор скорости ультразвуковых колебаний и направление приложения давления расположены перпендикулярно плоскости соединения свариваемых деталей. (рис. 1).

Рис.1.Схема ультразвуковой сварки полимерных материалов:

а) продольные колебания, прессовая, точечная сварка

б) продольные колебания, шовная сварка и резка

1- сварочный инструмент

2- свариваемые детали

3- опора, ролик

4- сварное соединение

Технология ультразвуковой сварки для каждого вида изделий требует решения целого ряда технологических задач, связанных с выбором оптимальных режимов обработки, влияющих на качество получаемого изделия. На качество сварки влияет: амплитудно-частотная характеристика ультразвукового инструмента; величина акустической мощности, вводимая в зону сварки; усилие прижима ультразвукового инструмента к свариваемому изделию; время и скорость сварки. Подбор оптимальных режимов связан с контролем качества получаемого изделия. Объективный контроль качества (прочность и дефектность шва) является самой важной в данном технологическом процессе. Даже после отработки и регистрации технологических режимов ультразвуковой сварки конкретного вида изделий, из определённого материала в большинстве случаев требуется хотя бы выборочный выходной контроль качества получаемых изделий.

В промышленности широко используются различные средства и методы контроля качества изделий, в том числе и качество сварного шва.

Средства и методы неразрушающего контроля предназначены для выявления дефектов типа нарушения сплошности материала изделий. Они позволяют оценить также параметры технологического процесса сварки и другие качественные показатели продукции.

Их подразделяют на акустические, капиллярные, магнитные, оптические, радиационные, радиоволновые, тепловые, электрические и электромагнитные.

Для контроля качества сварных соединений из полимеров могут быть использованы только часть из них. Чувствительность методов контроля поверхностных дефектов может характеризоваться следующими данными (табл. 2).

Таблица 2.

Способ контроля. |

Ширина раскрытия, мм |

Глубина, мм |

Протяженность, мм |

|

Визуально-оптический |

0,005-0,01 |

- |

0,1 |

|

Люминесцентный |

0,001-0,002 |

0,01-0,03 |

0,1-0,3 |

|

Ультразвуковой |

0,001-0,03 |

0,1-0,3 |

- |

|

Рентгенографический |

- |

1,5-3% толщины |

- |

При визуальном контроле сварных соединений, проводимом с помощью оптических средств, используют лупы с фокусным расстоянием 125-12,5 мм и увеличением в 2-20 раз.

Применяя для контроля сквозных и поверхностных дефектов сварных соединений капиллярные методы неразрушающего контроля, следует иметь в виду, что проникающие жидкости после обнаружения дефекта трудно удалить из дефектной полости.

В ряде случаев могут быть использованы методы яркостной капиллярной дефектоскопии, при которой в качестве проникающей жидкости используют керосин, невязкое масло или их смеси, подаваемые под давлением или наносимые без давления с внутренней или внешней поверхности сварных швов. В качестве проявителя применяют мел, наносимый с другой стороны в виде водной суспензии с добавками поверхностно-активных веществ или суспензии на основе органических растворителей.

При определении герметичности сварных швов замкнутых полых сварных конструкций из пластмасс широко используют контроль воздухом в водяных ваннах. Давление воздуха назначают, исходя из прочности соединений. Герметичность швов пластмассовых изделий больших размеров можно проверять воздухом с предварительным промыливанием сварных швов снаружи и подачей воздуха внутрь. Сварные швы конструкции из жестких пластиков контролируют после покрытия швов мыльным раствором переносной вакуум-камерой шаговым способом. За каждый цикл проверяют герметичность участка шва, равного длине вакуум-камеры.

Можно добавлять в воздух, подаваемый в замкнутую сварную конструкцию, аммиак, обычно не более 1 % к воздушному объему. В качестве проявителя снаружи швы покрывают тканью или бумагой, пропитанной 5%-ным водным раствором азотнокислой ртути или спиртоводным раствором фенолфталеина. Дефектное участок, место утечки воздуха проявляется в виде черных или фиолетовых пятен.

При люминесцентной дефектоскопии используют проникающие жидкости, способные люминесцировать под воздействием ультрафиолетовых лучей. При капиллярном контроле необходимо поверхности тщательно очищать от загрязнений.

Сквозные дефекты со значительной степенью достоверности могут быть выявлены при помощи галлоидных течеискателей. В отличие от жидких проникающих составов для контроля сквозных несплошностей в сварных швах замкнутых пластмассовых конструкций (емкостях, трубопроводах) применяют газообразные среды с добавлением в небольших дозах веществ, на которые реагируют галлоидные течеискатели. Это, например, четыреххлористый углерод, меркаптаны, гелий.

К электрическим методам контроля сквозных дефектов сварных швов пластмассовых конструкций относятся электроискровой и электролитический. Электроискровая дефектоскопия основана на диэлектрических свойствах полимеров, к которым с внутренней и наружной стороны подводят электроды индуктора под напряжением 15-20 кВ. При синхронном движении электродов вдоль шва через сквозной дефект происходит разряд (проскакивает искра), что может фиксироваться визуально или с помощью загорающейся сигнальной неоновой лампы.

Дефектоскоп электроискровой КРОНА-2И.

Дефектоскоп электроискровой КРОНА-2И предназначен для контроля сплошности полимерных, эпоксидных, эмалевых и битумных изоляционных покрытий магистральных трубопроводов в процессе их строительства. Обеспечивает выявление локальных сквозных нарушений (дефектов) сплошности изоляционных покрытий трубопроводов с сухой поверхностью.

Может быть использован в системах автоматического контроля изоляционных покрытий магистральных трубопроводов (имеет выводы для подключения к нему устройств внешней сигнализации и дистанционного включения).

Технические характеристики:

Минимальный диаметр выявляемых дефектов - 0,6±0,2 мм

Напряжение разряда (импульсное) - 1...37 с шагом 0,5 kV

Напряжение разряда (постоянное) - 0,5...4 с шагом 0,2 kV

Погрешность измерения испытательного напряжения, не более - 5%

Диапазон температур -30...+50С

Напряжение питания - 6V

Непрерывная работа при автономном питании, не менее 4 часов

В отличие от предыдущего метода электролитический контроль основан на погружении сварной конструкции в электролит (обычно 3 - 4%-ный раствор поваренной соли), или, наоборот, электролит заливают в сварную конструкцию. Электродом-щупом проверяют все швы, другой электрод помещают в электролит. В зоне дефекта вследствие возникающей электропроводности регистрирующий прибор (гальванометр) фиксирует отклонение указателя.

Для проверки качества сварных швов пластмассовых изделий эффективен контроль ультразвуком. Пластмассы, особенно со значительным количеством пластификатора, обладают большим коэффициентом затухания ультразвуковых колебаний. Поэтому рекомендуется использовать ультразвуковые генераторы с минимальными частотами (не более 15 МГц), чтобы затухание ультразвуковых колебаний на низких частотах было меньше.

Для возбуждения упругих УЗ-колебаний в контролируемом шве или околошовной зоне используют чаще всего пьезоэлектрические преобразователи; представляющие собой пластины, изготовленные из монокристалла кварца или пьезокерамических материалов - титаната бария, цирконата-титаната свинца и др. Поверхность этих пластин покрывают слоем серебра, служащего электродом. При подаче на электроды переменного электрического напряжения пьезопластины совершают вынужденные механические колебания с частотой, аналогичной частоте тока.При воздействии на пластину упругих механических колебаний на ее электродах возникает переменное электрическое напряжение с частотой действующих на нее механических колебаний. Если пьезопластину приложить к поверхности контролируемого материала, то в нем также будут возбуждаться и распространяться упругие волны. В зависимости от режима работы генератора они могут быть непрерывные или импульсные.

Для предохранения пьезопластины и улучшения условий ввода колебаний в контролируемый объект и приема отраженных колебаний от дефекта пьезопластину заделывают в специальные устройства - испытательные головки или датчики.Сварные соединения пластмассовых конструкций контролируют при двустороннем доступе к сварному шву теневым методом, т. е. подачей с одной стороны изделия УЗ-колебаний, а с другой стороны шва их приемом. Таким методом можно контролировать нахлесточные соединения, полученные вибротрением, ультразвуком, контактной сваркой проплавлением.При одностороннем доступе или невозможности ведения головок непосредственно по шву (при контактной сварке встык оплавлением, сварке экструдируемой присадкой с галтелью и др.) соединение контролируют эхо-импульсным методом сдвиговыми ультразвуковыми колебаниями.Для этой цели применяют призматические искательные головки, рассчитанные на распространение сдвиговых колебаний в контролируемой детали под углами 40-80°. Сварные соединения контролируют с учетом вероятностного расположения опасных дефектов. Например, в стыковых соединениях жестких пластиков, выполненных прессовыми способами (контактной сваркой, трением, ИК-излучеиием и т. д.), наиболее опасный дефект - несплавление или дефект, возникающий при монтажных операциях, - трещины, располагаемые параллельно поверхностям стыкуемых кромок деталей. Эти дефекты обнаруживаются при зигзагообразном перемещении искателя по поверхности сваренных деталей непосредственно вблизи сварного шва.Выявляемость дефектов зависит от угла наклона пьезоэлемента, расстояния до дефекта и ориентации его относительно ультразвукового пучка, а также шага перемещения. Чем больше толщина контролируемых сваренных деталей, тем под меньшим углом наклона должны находиться пьезоэлементы в искательных головках. Ультразвуковым контролем можно выявлять несквозные дефекты в сварных швах тавровых соединений и соединений, выполненных внахлестку, что невозможно выявить другим способом контроля.

Дефектоскоп ультразвуковой широкого применения А 1212

Дефектоскоп А1212 предназначен для обнаружения и определения координат нарушений сплошности и неоднородности в изделиях из металлов и пластиков. Он позволяет контролировать сварные швы, измерять толщины стенок изделий, осуществлять поиск мест коррозии, трещин, внутренних расслоений и дефектов. А1212 может применяться для контроля продукции и оборудования в металлургической, химической, нефтегазовой промышленности, в машиностроении, энергетике, на транспорте.

Прибор рассчитан на использование стандартных методик и методов ультразвукового контроля. Он совместим с широким спектром преобразователей (совмещёнными, раздельными, раздельно-совмещёнными, в том числе прямыми и наклонными) как отечественного, так и зарубежного производства с рабочими частотами от 1 до 10 МГц. Оперативная смена преобразователей и режимов работы обеспечивается наличием сохраняемой библиотеки на 15 настроек. Параметры и режимы работы прибора устанавливаются через меню в режиме настройки.

Базовый комплект поставки: блок электронный, два кабеля, пять преобразователей, четыре сухих элемента питания, сумка, эксплуатационная документация.

Характеристики

- Hоминальные pабочие частоты yльтpазвyка 1,25; 2,5; 5,0 и 10 МГц

- Максимальная толщина контpолиpyемых матеpиалов эхо-методом (по стали) 2200 мм

- Диапазон измерения интеpвалов вpемени от 1 до 750 мкс

- Устанавливаемые длительности pазвеpтки 10, 20, 50, 100, 250 и 750 мкс

- Диапазон настpойки на скоpость yльтpазвyка в матеpиале от 1000 до 9999 м/с

- Частота повтоpения зондиpyющих импyльсов не менее 10 Гц

- Полоса частот пpиемного тpакта от 0,5 до 15 МГц

- Размеp отобpажающего поля экpана 62,7х62,7 мм

- Питание 4 элемента или аккyмyлятоpа pазмеpа АА

- Пpодолжительность непpеpывной pаботы от сyхих элементов:

- с подсветкой экрана : не менее 15 часов без подсветки : не менее 50 часов

- Диапазон рабочих температур от - 20 С до + 45 С

- Число хранимых записей не менее 200

- Габаритные размеры электронного блока 235х98х33 мм

- Масса с элементами питания 800 г

Различают пассивные и активные акустические методы контроля сварных соединений.

Пассивные методы основаны на исследовании упругих волн, возникающих в контролируемом изделии во время или по окончании технологического процесса, или при нагружении, в частности в момент образования или развития несплошностей. К ним относятся методы контроля, использующие акустическую эмиссию, а также шумо- и вибродиагностика.

Активные методы основаны на исследовании распространения колебаний специально вводимых в контролируемое изделие.

Акустические колебания - это механические колебания среды. При акустическом контроле обычно используют колебания с частотой 0,5...25 МГц, т. е. ультразвуковые. Поэтому большинство акустических методов являются ультразвуковыми, хотя известны случаи использования и колебаний звуковой частоты, в частности импедансный метод контроля, используемый при контроле паяных, клееных или сваренных контактной сваркой конструкций.

Для возбуждения и регистрации ультразвуковых колебаний используют пьезоэлектрический эффект: некоторые материалы (кварц, титанат бария, титанат-цирконат свинца и др.) под действием переменного электрического поля меняют свои размеры с частотой изменения поля. Пьезоэлектрическую пластину помещают в специальном устройстве-пьезопреобразователе (искателе). Материалы, используемые в пьезопреобразователях: плексиглас, капролон, фторопласт, полистирол, — способствуют гашению отраженной волны, так как имеют большие коэффициенты затухания ультразвуковых колебаний и малую скорость их распространения.

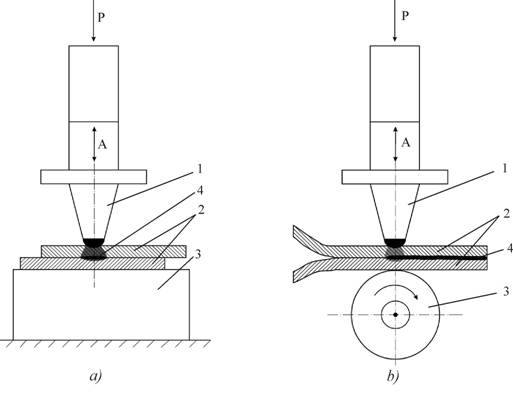

Пьезопреобразователи, предназначенные для ввода волны в направлении, перпендикулярном поверхности, называют прямыми, или нормальными, а для ввода под некоторым углом - наклонными, или призматическими. Пьезопреобразователи включаются по раздельной, совмещенной или раздельно-совмещенной схемам. В последнем случае в одном корпусе размещаются два пьезопреобразователя, разделенных между собой экраном. При падении ультразвуковой волны на поверхность раздела двух сред, в частности на границу дефекта, часть энергии отражается, что и используется при контроле. Для анализа распространения ультразвуковых колебаний в контролируемом изделии используют три основных метода: теневой, зеркально-теневой и эхо-метод.

При теневом методе признаком обнаружения дефекта служит уменьшение интенсивности (амплитуды) ультразвуковой волны, прошедшей от излучающего пьезопреобразователя к приемному (рис. 1, а). Недостатки метода - необходимость двустороннего доступа к изделию и малая точность оценки координат дефектов, достоинство - высокая помехоустойчивость. Метод может применяться для изделий с грубо обработанной поверхностью.

При зеркально-теневом методе признаком обнаружения дефекта является уменьшение интенсивности (амплитуды) ультразвуковой волны, отраженной от противоположной поверхности изделия (рис. 1, б). Отраженный сигнал называется донным. Метод не требует двустороннего доступа к контролируемому изделию, позволяет более достоверно выявлять корневые дефекты в стыковых швах, помехоустойчив, применяется для изделий небольшой толщины с грубо обработанной поверхностью. Однако точность определения координат дефекта и при этом методе невысока.

При эхо-методе признаком обнаружения дефекта является прием эхо-сигнала, отраженного от> дефекта (рис. 1, в).

При зеркально-теневом и эхо-методе возможно использование одного пьезопреобразователя в качестве излучателя и приемника (при эхо-методе, как правило, так и делается), однако сигнал при этом должен подаваться импульсами. Если дефект расположен слишком близко к поверхности, то сигнал от него приходит раньше, чем закончится зондирующий импульс, и этот сигнал не будет заметен на фоне зондирующего импульса - дефект не обнаруживается. Слой материала, непосредственно прилегающий к пьезопреобразователю, в котором дефект не обнаруживается, называется мертвой зоной.

Эхо-метод по сравнению с ранее рассмотренными позволяет достаточно точно определить не только наличие дефекта, но и его характеристики. Если длина волны ультразвуковых колебаний больше размера дефекта, то будет происходить его огибание и дефект не обнаружится. При большой величине зерен металла происходит значительное затухание колебаний. Так как длина волны обратно пропорциональна частоте колебаний, то с увеличением частоты повышается чувствительность к более мелким дефектам, но возрастают структурные помехи. Это необходимо учитывать при выборе частоты.

При контроле сварных соединений обычно используются частоты от 0,5 до 10 МГц. Ультразвуковой контроль (УЗК) крупнозернистых материалов (чугуна, меди, аустенитных сталей) затруднен. Возможно существенное ослабление колебаний в околошовной зоне сварного соединения. Зависимость коэффициента затухания от величины зерна используют в ультразвуковых структурных анализаторах.

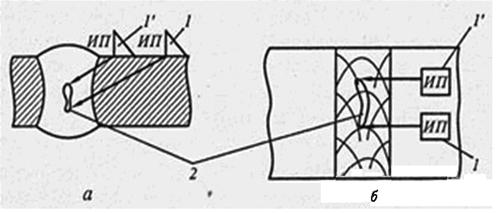

Рис. 2. Методы ультразвукового контроля:

а - теневой; б - зеркально-теневой; в - эхо-метод; И - излучатель; П - приемник

Перед УЗК производят подготовку: выбирают основные параметры контроля, настраивают дефектоскоп, очищают поверхности, по которым должен перемещаться искатель, от отслаивающейся окалины, брызг, грязи, пыли, покрывают их слоем контактной жидкости (минеральное масло, глицерин и др.) для осуществления акустического контакта. Для контроля вертикальных и потолочных швов на участки, по которым будет перемещаться пьезопреобразователь, перед нанесением жидкости накатывают полиэтиленовую пленку толщиной около 0,1 мм. Затем ведут поиск дефектов, после чего определяют их характеристики: максимальную амплитуду эхо-сигнала, его координаты, условные размеры, конфигурацию и ориентацию. Для определения условных размеров дефекта перемещают пьезопреобразователь вдоль (для определения длины) и поперек (для определения ширины) шва до исчезновения сигнала либо до заданного уровня его уменьшения. Условную высоту определяют по разности времени между зондирующим и эхо-импульсом при крайних положениях пьезопреобразователя, при которых измерялась условная ширина дефекта (рис. 2). Для оценки конфигурации и ориентации дефекта применяют специальные методики, включающие прозвучивание под различными углами и в различных направлениях и вращение пьезопреобразователя.

Стыковые и тавровые соединения контролируют, как правило, эхо-методом, совмещенным пьезопреобразователем с углом ввода Р = 30...40°, реже 50°. При толщине изделия свыше 150 мм прозвучивание ведут с двух его противоположных поверхностей. Нахлесточные соединения контролируют однократно отраженным лучом со стороны основного листа, пьезопреобразователь включают по совмещенной схеме. Таким образом выявляют трещины, непровары вертикальной кромки и корня шва. Для обнаружения горизонтального непровара лучше применять зеркально-теневой метод, включая пьезопреобразователь по раздельной схеме.

При контроле точечной контактной сварки можно использовать зеркально-теневой метод: если соединение качественное, колебания проникают сквозь шов в нижний лист и не попадают на приемник. При отсутствии сварки имеется донный сигнал от первого листа. Однако дефекты типа слипания выявляются плохо, так как они практически не отражают ультразвук.

Преимущества УЗК: возможность контроля большой толщины (для толщины свыше 80 мм это наиболее надежный способ), меньшие затраты по сравнению о радиографией, безопасность, выявление дефектов малого раскрытия. Это перспективный метод, постепенно вытесняющий радиационные методы. Однако он имеет и ряд недостатков: объемные дефекты выявляются хуже, чем плоские, не выявляются дефекты, имеющие в направлении, перпендикулярном направлению распространения волны, размер меньше длины волны, сложнее по сравнению с радиационными методами определить вид дефекта, из-за большого уровня структурных помех некоторые материалы нельзя контролировать. Основной недостаток УЗК - субъективность: зависимость результатов от квалификации и внимательности оператора. Для устранения этого недостатка механизируют перемещение пьезопреобразователя относительно изделия, создают приборы, в которых с помощью ЭВМ сигналы в процессе сканирования запоминаются, а по его окончании - анализируются и выдаются в наглядной форме.

Рис. 3. Схемы измерения условных размеров дефектов:

а — ширины и высоты; б - длины; 1 и 1' — крайние положения пьезопреобразователя ИП; 2 - дефект

Радиационные методы контроля качества сварных соединений термопластов весьма эффективны даже в том случае, когда материал шва по составу значительно отличается от основного материала. При ультразвуковом контроле возникают известные трудности в выявлении скрытых дефектов вследствие наводок, вызванных разнородностью материала в шве.

Рентгеновские лучи при прохождении через контролируемое соединение ослабляются за счет эффектов рассеяния и превращения. Уменьшение интенсивности излучения зависит от его энергии, толщины и плотности просвечиваемого материала. Вследствие невысокой плотности пластмасс для их контроля используют низкоэнергетические источники ионизирующих излучений с энергией менее 100 кэВ (как правило, рентгеновские аппараты).

Преобразование лучей, несущих информацию о качестве просвечиваемого шва, в видимое изображение осуществляется при помощи фотографирования или трансляции на специальный экран.

Рентгеновская установка для контроля состоит из излучателя рентгеновских лучей, источника электроэнергии высокого напряжения и контрольной аппаратуры.

В качество генераторов рентгеновских лучей служат рентгеновские трубки. Наиболее распространена двухэлектродная трубка, представляющая собой баллон, в который впаяны катод в виде спирали из вольфрамовой проволоки и анод в виде полого медного цилиндра и приваренного к нему вольфрамового диска.

К электродам подводится ток высокого напряжения. При накале спирали катода вследствие термоэлектродной эмиссии и воздействия электрического поля создается поток электронов, который тормозится вольфрамовой пластиной анода, вследствие чего возникает тормозное рентгеновское излучение. Большая часть энергии электронного потока превращается в теплоту, которая отводится от анода циркулирующим маслом, водой или газом.

Для контроля сварных соединений пластмассовых конструкций могут быть использованы рентгеновские аппараты, широко применяемые в различных отраслях промышленности. Расшифровка размеров дефекта на рентгеновском снимке облегчается с применением эталона чувствительности (пенетрометра). Эталон представляет собой пластинку из того же материала с нанесенными на ней канавками различной глубины. Сравнивая степень потемнения на пленке в месте эталона со степенью потемнения в месте дефекта, можно определить размер дефекта.

Основные параметры при рентгеноскопии сварных соединений из пластмасс: напряжение, подаваемое на рентгеновскую трубку, фокусное расстояние, экспозиция. Существенное значение при этом имеют тип рентгеновской трубки и качество пленки.

В практике для определения экспозиции, т. е. величины произведения анодного тока на время просвечивания, широко используют номограммы. Величины экспозиции при контроле сварных соединений из поливинилхлорида можно определять по номограммам, предназначенным для определения экспозиции при контроле алюминия, потому что интенсивность поглощения рентгеновских лучей этих двух материалов близка.

Контроль сварных соединений из пластмасс с помощью изотопов не получил распространения вследствие низкой производительности и чувствительности. Учитывая специфику поглощающей способности пластмасс, просвечивать их можно низкоэнергетическими радиоактивными изотопами.

Гамма-дефектоскоп состоит из радиационной головки с источником излучения, встроенных или сменных каллиматоров, пульта управления выпуском и перекрытием пучка гамма-излучения, транспортного перезарядного контейнера.

Гамма-дефектоскопы могут быть использованы для контроля сварных соединений, выполняемых в монтажных и полевых условиях. Это гамма-дефектоскопы Трасса, Галниарид.

Перспективно с точки зрения производительности применение методов просвечивания с исключением длительного процесса обработки рентгенопленок. В настоящее время находит применение ксерографический метод с использованием пластин с нанесенным на них селеном и предварительно заряженных электростатическим электричеством, равномерное поле которого под воздействием ионизирующего излучения изменяется за счет стекания зарядов пропорционально интенсивности прошедших через контролируемое изделие лучей. При этом на пластине образуется скрытое электростатическое изображение проконтролированного объекта, обладающее теоретически неограниченной разрешающей способностью.

Ксерограмма может быть расшифрована практически немедленно после просвечивания или перенесена на обычную писчую бумагу. Находит применение также рентгеноконтроль с использованием электронно-оптических преобразователей (ЭОП), которые позволяют наблюдать на экране объект непосредственно в момент его просвечивания и давать заключение о качестве сварного соединения немедленно с разрешающей способностью 2 мм/мин .

Радиационный метод - разновидность неразрушающих методов контроля качества сварных соединений - заключается в том, что рентгеновские и гамма-лучи по-разному поглощаются при прохождении через дефектные и бездефектные участки сварных швов.

Радиационные методы контроля основаны на регистрации и анализе ионизирующего излучения при его взаимодействии с контролируемым изделием. Наиболее часто применяются методы контроля прошедшим излучением, основанные на различном поглощении ионизирующих излучений при прохождении через дефект и бездефектный участок сварного соединения (рис. 3). Интенсивность прошедшего излучения будет больше на участках меньшей толщины или меньшей плотности, в частности в местах дефектов - несплошностей или неметаллических включений.

Методы радиационного контроля классифицируются прежде всего по виду (и источнику) ионизирующего излучения и по виду детектора ионизирующего изучения.

Ионизирующим называют изучение, взаимодействие которого со средой приводит к образованию электрических зарядов. Так как ионизирующее излучение, состоящее из заряженных частиц, имеет малую проникающую способность, то для радиационного контроля сварных соединений обычно используют излучение фотонов или нейтронов. Наиболее широко используется рентгеновское излучение (Х-лучи). Это фотонное излучение с длиной волны 6*10-13...1*10-9 м.

Имея ту же природу, что и видимый свет, но меньшую длину волны (у видимого света 4...7 * 10-7 м), рентгеновское излучение обладает высокой проникающей способностью и может проходить через достаточно большие толщины конструкционных материалов. При взаимодействии с материалом контролируемого изделия интенсивность рентгеновского излучения уменьшается, что и используется при контроле. Рентгеновское излучение обеспечивает наибольшую чувствительность контроля.

Получают рентгеновское излучение в рентгеновских трубках. Испускаемые с накаленного катода электроны под действием высокого напряжения разгоняются в герметичном баллоне, из которого откачан воздух, и попадают на анод. При торможении электронов на аноде их энергия выделяется в виде фотонов различной длины волны, в том числе и рентгеновских. Чем больше ускоряющее напряжение, тем больше энергия образующихся фотонов и их проникающая способность.

Рис. 4. Схема радиационного контроля прошедшим излучением:

1 - источник излучения; 2 - изделие; 3 - дефект; 4 - детектор (пленка); 5 - плотность излучения

Существуют различные схемы и большое количество марок рентгеновских аппаратов, как стационарных, так и переносных. В последнее время все большее распространение получают малогабаритные импульсные аппараты, позволяющие при малой мощности за счет малого времени импульса (1...3 мкс) при сравнительно большом токе (100...200 А) просвечивать достаточно большие толщины.

Другим распространенным видом ионизирующего излучения, используемым при контроле сварных соединений, является γ-излучение.

Это фотонное излучение с длиной волны 1*10-13...4*10-12м, возникающее при распаде радиоактивных изотопов, источником γ-излучения при радиационном контроле обычно являются радиоактивные изотопы тулия, иридия, цезия, кобальта: 170Тu, 192Ir, 137Cs, 60Со и др. Источники γ-излучения компактны и не требуют больших затрат электроэнергии (только на освещение и, возможно, на перемещение радиоактивного изотопа в рабочее положение и обратно). Однако γ-излучение более опасно для человека и, в отличие от рентгеновского, не может быть выключено. Проникающая способность γ-излучения выше, чем рентгеновского, поэтому могут просвечиваться изделия большей толщины, но чувствительность контроля при этом ниже, различие между дефектными и бездефектными участками менее заметно. Поэтому область применения γ-дефектоскопии - контроль изделий большой толщины (малые дефекты в этом случае менее опасны), контроль в монтажных и полевых условиях, в частности - трубопроводов и крупногабаритных резервуаров, просвечивание изделий сложной формы, если разместить рентгеновский аппарат нельзя.

Гораздо реже (при контроле изделий еще большей толщины) используется тормозное излучение высоких энергий (1...100 МэВ, в то время как энергия рентгеновских фотонов не превышает 0,5 МэВ) с длиной волны 1*10-16...1*10-12 м, обладающее еще большей проникающей способностью. Такое излучение получают при бомбардировке мишеней электронами, ускоренными в линейных или циклических ускорителях: микротронах, бетатронах. Поэтому контроль с использованием тормозного излучения высоких энергий называют бетатронной дефектоскопией. О возможностях этого метода можно судить по таким данным: излучение с энергией 35 МэВ позволяет просвечивать сплавы на основе железа толщиной до 450 мм или сплавы на основе алюминия толщиной до 1800 мм.

Для контроля изделий из тяжелых элементов, для контроля наличия соединений водорода, бора, лития и других легких элементов в капсулах из тяжелых элементов, а также при контроле радиоактивных изделий используют нейтронное излучение, которое получают в ядерных реакторах либо с использованием радиоизотопных источников.

В зависимости от методов детектирования (обнаружения и регистрации) ионизирующего изучения различают радиографию, при которой фиксирование изображения внутренней структуры изделия происходит на пленке или бумаге, радиоскопию (изображение наблюдается на экране) и радиометрию (регистрируются электрические сигналы). Радиография получила наибольшее распространение с связи с простотой, наглядностью и документальным подтверждением результатов контроля. При радиографическом контроле для регистрации интенсивности прошедшего через металл излучения применяют радиографическую пленку или фотобумагу (метод прямой экспозиции), металлические активируемые экраны или заряженные полупроводниковые пластины (метод переноса изображения). Более распространен метод прямой экспозиции. При нем могут использоваться все рассмотренные виды ионизирующих излучений. Оптическая плотность почернения радиографической пленки или фотобумаги зависит от дозы ионизирующего излучения, она больше на местах, перекрытых менее плотными участками контролируемого объекта. Поэтому такие дефекты, как поры, трещины, непровары, а также шлаковые включения, будут выглядеть на радиографической пленке в виде темных пятен соответствующей формы. Включения более плотные, чем основной металл (например, вольфрамовые при сварке алюминия неплавящимся электродом), будут на радиограммах иметь вид светлых пятен. Для лучшего выявления дефекта направление излучения должно по возможности совпадать с направлением его максимального размера.

Просвечивание стыковых швов (рис. 4) обычно проводят перпендикулярно поверхности либо по направлению разделки кромок, так как возможно образование дефектов по линии сплавления. При контроле угловых швов направление просвечивания выбирают по биссектрисе угла либо по направлению разделки кромок. При контроле сварных соединений труб и коробчатых конструкций наилучшим вариантом является размещение источника излучения внутри изделия, так как в этом случае, во-первых, появляется возможность панорамного просвечивания за одну экспозицию, а во-вторых, стенки изделия ослабляют поток ионизирующего излучения в окружающую среду. При невозможности помещения источника излучения внутри просвечивание проводят снаружи, в том числе через две стенки под углом к оси шва во избежание наложения изображений швов друг на друга (рис. 4, в). Лишь около 1 % фотонов ионизирующего излучения, проходящих через пленку, взаимодействуют с ней. Поэтому для повышения чувствительности контроля и ускорения просвечивания используют усиливающие флуоресцентные или металлические экраны из фольги тяжелых металлов (чаще свинца), наклеенной на гибкий пластик.

Флуоресцентные экраны представляют собой пластмассовую или картонную подложку, на которую нанесен слой люминофора - вещества, светящегося под воздействием ионизирующего излучения. Они используются со специальными пленками, чувствительными к видимому ультрафиолетовому и инфракрасному излучениям. Наименьшие экспозиции получаются при использовании флуоресцентных экранов, а наилучшая чувствительность - при использовании металлических экранов.

Рис. 5. Схемы радиографического контроля:

а - стыковых; б - угловых швов; в - труб; 1 — источник излучения; 2 — пленка

Радиографические пленки характеризуются чувствительностью к излучению и контрастностью. Чем больше чувствительность пленки, тем выше производительность контроля. Чем выше контрастность пленки, тем выше чувствительность контроля. Поэтому высококонтрастные пленки применяют при просвечивании ответственных изделий, а также легких металлов и деталей малой толщины.

Выявляемость дефектов при радиографическом контроле зависит также от резкости изображения. Причинами нерезкости могут быть образование в эмульсионном слое пленки фотоэлектронов (внутренняя нерезкость), рассеяние излучения в материале изделия (особенно при просвечивании изделий большой толщины), смещение или колебания относительного расположения источника, изделия и детектора (устраняются жестким закреплением) и отличие реальной формы источника излучения от точечной (геометрическая нерезкость). Для уменьшения геометрической нерезкости применяют источники излучения с возможно меньшим размером фокусного пятна, максимально приближают пленку к контролируемому изделию и увеличивают фокусное расстояние (от источника излучения до пленки).

Подготовка к просвечиванию при радиографии заключается в предварительном осмотре сварного соединения и очистке его от шлака, масла и других загрязнений. Наружные дефекты удаляют. Участки шва маркируют с помощью свинцовых знаков, либо помечают пленку или флуоресцентные экраны. На поверхность изделия вблизи контролируемого шва устанавливаются эталоны чувствительности, чаще всего - канавочный: пластинка с канавками переменной глубины и ширины.

Время просвечивания определяется по номограммам экспозиции, которые обычно строят для каждого материала в зависимости от его толщины, энергии излучения (в частности, напряжения на аноде рентгеновской трубки), фокусного расстояния; типа применяемой пленки и усиливающих экранов.

Метод переноса изображения применяется сравнительно редко: при контроле радиоактивных изделий и при ксерорадиографии.

При радиографии радиоактивных изделий используют в качестве излучения нейтроны, а в качестве детектора - металлические активированные экраны, которые активируются в нейтронном потоке и не чувствительны к γ-излучению. Затем скрытое изображение переносят на радиографическую пленку, прикладывая ее к металлическому экрану.

Ксерорадиография позволяет исключить применение радиографической пленки. При этом достигается повышение производительности контроля за счет исключения трудоемкой фотообработки, а также уменьшение затрат в связи с исключением расхода серебра, входящего в состав пленки. В качестве детектора при ксерорадиографии используют специальные ксерорадиографические пластины, состоящие из проводящей подложки (алюминия, латуни, стекла или бумаги с проводящим покрытием), на которую нанесено полупроводниковое покрытие (чаще всего селеновое). В качестве источника излучения в основном используют рентгеновские аппараты, реже - радиоизотопные источники тормозного или γ-излучения. При ксерорадиографии заряжают ксерорадиографическую пластину с помощью коронного разряда и помещают в светонепроницаемую кассету. В процессе просвечивания селен становится проводником, происходит утечка заряда. Чем больше интенсивность прошедшего излучения, тем меньше остаточный заряд. Затем на пластинку наносят красящее вещество. Краситель переносят на бумагу контактным, способом, закрепляют на ней ацетоном или другим растворителем. Время контроля по сравнению с обычной радиографией уменьшается в десятки раз. Одна ксерорадиографическая пластина может использоваться до 1000 раз.

Радиоскопия основана на просвечивании контролируемых объектов ионизирующим излучением, преобразовании прошедшего излучения в светотеневое или электронное изображение с последующим усилением, передачей и анализом изображения на экране оптического устройства или телевизионного приемника. Применение телевизионных систем обеспечивает радиационную безопасность персонала, позволяет усиливать яркость и контрастность и изменять масштаб изображения.

В качестве источника ионизирующего излучения при радиоскопии чаще применяют рентгеновские аппараты, реже линейные и циклические ускорители, а также радиоизотопные источники большой мощности. Перспективно применение нейтронного излучения, получаемого в ядерных реакторах или генераторах нейтронов.

Радиоскопия позволяет рассмотреть внутреннюю структуру объекта непосредственно в момент просвечивания, при этом сохраняются достоинства радиографии: возможность определения типа, характера и формы дефекта. Малая инерционность преобразования радиационного изображения позволяет за короткое время исследовать объект под различными углами, что повышает вероятность выявления скрытых дефектов. Чувствительность радиоскопии ниже чувствительности радиографии, производительность - выше. В установках для радиоскопии может быть предусмотрена отметка и последующая радиография выявленных дефектных участков.

Радиометрия основана на просвечивании изделия ионизирующим излучением и преобразовании плотности потока или спектрального состава прошедшего излучения в электрический сигнал. В качестве источника излучения применяют в основном радиоизотопы (γ-излучение), ускорители, реже — рентгеновские аппараты и источники нейтронов. В качестве детекторов используют ионизационные камеры, газоразрядные счетчики (пропорциональные и счетчики Гейгера), фиксирующие ионизацию или газовый разряд под действием ионизирующего излучения, а также сцинтилляционные счетчики, основанные на измерении с помощью электронных умножителей интенсивности световых вспышек в люминофорах.

В отличие от радиографического и радиоскопического методов при радиометрии объект просвечивается узким пучком излучения. Если в просвечиваемом изделии будет дефект, то регистрационное устройство отметит изменение интенсивности излучения.

Преимущества радиометрии: высокая чувствительность (выше, чем у радиографического метода), высокая производительность, возможность бесконтактного контроля качества движущегося изделия, что особенно удобно при поточном производстве (возможно осуществление обратной связи с технологическим процессом). Основной недостаток радиометрии: интегрирующие свойства - одновременная регистрация сигнала от дефекта и от изменения толщины изделия. Это затрудняет возможность определения формы, размеров и глубины залегания дефекта - иногда оказывается необходимым снимать или зачищать усиление сварного шва.

Дальнейшим развитием радиографии является радиационная вычислительная томография. В отличие от обычной радиографии объект просвечивается большим количеством источников излучения, прошедшее излучение фиксируется большим количеством детекторов, изделие перемещается по определенной программе, результаты контроля запоминаются и анализируются, а затем на основе созданной модели внутренней структуры объекта формируется ее изображение на экране, т.е. обеспечивается наглядность, отсутствующая при обычной радиографии.

С помощью радиационных методов контроля выявляются трещины, непровары, непропаи, включения, поры, подрезы и другие дефекты. Результаты контроля наглядны (кроме обычной радиометрии), поэтому по сравнению с другими методами неразрушающего контроля при радиационном контроле легче определить вид дефекта. Как правило, не требуется высокая чистота поверхности сварных швов и изделий, можно контролировать сравнительно большие толщины.

К недостаткам радиационных методов необходимо прежде всего отнести вредность для человека, в связи с чем требуются специальные меры радиационной безопасности: экранирование, увеличение расстояния от источника излучения и ограничение времени пребывания оператора в опасной зоне. Кроме того, радиационными методами плохо выявляются несплошности малого раскрытия (трещины, непровары), расположенные под углом более 7... 12° к направлению просвечивания, метод малоэффективен для угловых швов. Позтому необходимы новые, более эффективные, средства и методы контроля качества сварных швов.

В Научно-Инновационном Центре Ультразвуковых технологий Северо-западного государственного Технического Университета на постоянной основе ведутся научно-исследовательские, опытно-конструкторские и внедренческие работы по широкому спектру технологического ультразвука.

Рис. 5. Ультразвуковое оборудование, инструменты и обработанные изделия:

а). Ультразвуковые колебательные системы, волноводы-концентраторы, инструменты и изделия, обработанные ультразвуком;

б). Ультразвуковое оборудование;

1- ультразвуковой генератор УЗГ-200 со сварочным пистолетом;

2- ультразвуковой станок для обработки твёрдых, хрупких материалов;

3- ультразвуковой диспергатор;

4- ультразвуковая сварочная машина;

5- ультразвуковой генератор УЗДН-1

В нашем центре проведена очередная опытно-исследовательская работа по сварке полотна для натяжных потолков из материала сверхпрочный винил, толщиной 160 + 160 мкм и 340 + 340 мкм и сварке крепёжного канта по краю полотна.

В настоящей работе предпринята попытка определения основных управляющих параметров, влияющих на качество процесса ультразвуковой сварки полотна и их значений.

Технические требования, предъявляемые к изделию следующие:

- сварной шов непрерывный без капель и облоя,

- ширина сварного шва — 0,8-1,5мм,

- прочность сварного шва не менее 150 кг на погонный метр сварного шва,

- сварка по прямой и по радиусу R min 100 мм,

- скорость сварки - не менее 3 м/мин,

- без предварительной подготовки поверхностей для сварки,

- без обработки шва после сварки,

- в натянутом состоянии линия соединения двух полотен и крепёжного канта не должна быть заметна.

Для проведения опытно-исследовательской работы в научно-исследовательском центре ультразвуковых технологий разработана и изготовлена ультразвуковая сварочная установка с широким диапазоном технологических параметров. Рис. 6, 7.

Была разработана и изготовлена специальная пьезокерамическая колебательная система, состоящая из преобразователя, сменных концентраторов и сменных рабочих инструментов.

Ультразвуковая сварочная установка состоит:

1-ультразвуковой генератор УЗГ-200

2-станина установки

3-колебательная система

4-опорно-подающий ролик

Рис. 6. Ультразвуковая сварочная установка

Ультразвуковой генератор мощность - 200 вт, рабочая частота — 22 кГц.

Ультразвуковая колебательная система, состоящая из пьезокерамического преобразователя и десяти сменных концентраторов с различным коэффициентом усиления амплитуды колебаний, обеспечивающих амплитуду ультразвуковых колебаний в (мкм) 20; 30; 40;45; 50; 55; 60; 65; 70; 75

Рис. 7. Процесс ультразвуковой шовной сварки полотна.

Технологические параметры ультразвуковой сварочной установки:

- ультразвуковой генератор с регулируемой мощностью;

- регулируемая скорость сварки;

- комплект волноводов с различным коэффициентом усиления амплитуды колебаний и сварочных наконечников с различным размером рабочего пятна.

Эксперименты по выявлению управляющих воздействий на процесс ультразвуковой сварки проводились в следующем диапазоне технологических параметров:

- уровень ультразвуковой мощности (от 50 до 200 Вт)

- рабочая частота 22 кГц

- величина амплитуды колебаний сварочного наконечника (от 20 до 70мкм)

- регулируемая скорость подачи свариваемого полотна относительно сварочного наконечника (от 1 до 8м/мин)

- регулируемое усилие давления сварочного наконечника (от 20до 60Н)

- размер пятна ультразвукового инструмента (от 0,3 до 1мм)

- ширина сварного шва (от 1 до 2 мм)

- толщина сварного шва (от 100 до 1000 мкм)

Существующие в настоящее время методы контроля качества сварного шва[2], получаемого ультразвуковым способом достаточно трудоемки и не удовлетворяют в полной мере условиям получения качественных соединений.

Одним из эффективных методов неразрушающего контроля является оптический метод. Однако получаемые сварные изделия полимерных материалов имеют различную толщину и разные оптические свойства, что ограничивает их использование. Наиболее актуальным является разработка единой схемы и методики контроля, которая в дальнейшем может быть встроена как управляющая система в технологический цикл ультразвуковой сварки изделий. Схема технологического контроля должна также предусматривать возможность использования с различным технологическим сварочным оборудованием.

Дефекты сварки (непровар, присутствие сварных газов, расслоение) снижают качество и прочностные характеристики сварного шва изделия. Для проведения экспериментальных исследований контроля качества таких изделий были выбраны ряд типичных образцов сварных изделий полотна, представленных на (рис 8).

Рис. 8. Образцы сварных изделий:

1– Сварка 2-х частей полотна (толщина 160мкм.+160мкм);

2– Сварка 2-х частей полотна (толщина 160мкм.+160мкм.) и крепёжного канта;

3– Сварка 2-х частей полотна (толщина 340мкм.+340мкм.) и крепёжного канта;

4.Сварка 2-х частей прозрачного полотна (толщина 180мкм.+180мкм.)

Швы сваренных образцов просматривали и фотографировали через лабораторный микроскоп и инструментальный микроскоп после различных режимов сварки. Меняя режимы сварки добивались наилучших результатов.

Образцы испытывались также на прочность сварного соединения.

Брали сваренное изделие и отрезали из неё образцы длиной, равной 1/10 части погонного метра сварного шва (100мм) с частью полотна по обе стороны от шва, т. е. части от обеих полотен для зажима. Один конец полотна зажимали в приспособлении на другой конец подвешивали груз массой 16 кг, превышающий требования технического задания на сварной шов.

Требования на прочность по техническому заданию 150 кг на погонный метр сварного шва, а на 1/10 часть, соответственно, 15 кг.

Проведены натуральные испытания прочности сваренных образцов.

Все образцы, сваренные на различных режимах, прошли испытания на нагрузку. Образцы, полученные сваркой на оптимальных режимах при испытаниях по шву не рвались, материал полотна растягивался примерно на 300 мм. за 3,5 часа и далее начинал утончаться и рваться не по сварному шву и не в околошовной зоне, а по основному материалу на расстоянии примерно 40 мм от линии шва. Испытания показали, что прочность сварного шва, полученного способом ультразвуковой сварки, на оптимальных режимах, превышает прочность основного материала полотна и требования технического задания. Таблица 3.

Фотографии образцов сварных швов представлены на рис.8, 9.

На Рис.8 представлены элементы образцов изделий натяжных потолков, полученных в процессе экспериментальной работы.

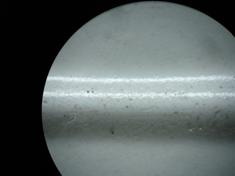

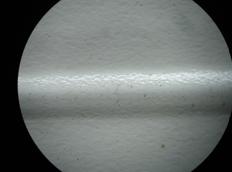

На Рис.9 представлены фотографии качественных сварных швов образцов с увеличением Х 20.

Фотографии сварного шва образцов с увеличением Х 20

Рис. 9 Качественные сварные швы

Образец шва полотен 340+340мкм. Образец шва полотен 160+160мкм

Оптимальные параметры режима сварки зависят от свойств свариваемого материала, толщины и формы изделий и других факторов и устанавливаются в каждом случае экспериментально, применительно к конкретном изделиям. Оценка режима обычно проводится по показателям прочности сварного соединения. Кроме того, проверяют его на герметичность, деформацию идругие характеристики.

Таблица 3. Зависимость прочности сварного соединения от амплитуды колебаний сварочного инстумента - А (мкм)

|

№ экспер. |

Усилие давления |

Скорость сварки |

Амплитуда колебаний |

Прочность шва |

|

|

P (Н) |

V (м/мин) |

А (мкм) |

(кг/м.п) |

|

1 |

32 |

3,8 |

20 |

110 |

|

2 |

|

|

30 |

122 |

|

3 |

|

|

40 |

131 |

|

4 |

|

|

45 |

137 |

|

5 |

|

|

50 |

144 |

|

6 |

|

|

55 |

149 |

|

7 |

|

|

60 |

153 |

|

8 |

32 |

3,8 |

65 |

158 |

|

9 |

|

|

70 |

156 |

|

10 |

|

|

75 |

152 |

В результате проведенной опытно-исследовательской работы определены основные управляющие параметры, влияющие на качество сварки плёнки из сверхпрочного винила и величины этих параметров:

- амплитуда колебания сварочного наконечника – (А=65мкм)

- усилие давления сварочного инструмента на обрабатываемое изделие (P= 32 Н)

- скорость сварки – (V =3,8 м/мин)

- ширина сварного шва — (0,8 мм) для полотен 160+160 мкм., (1,1 мм) - для полотен 340+340 мкм.

В таблице № 1 показано, насколько прочность сварного соединения зависит от величины амплитуды ультразвукового сварочного наконечника.

Получены качественные изделия, соответствующие техническим требованиям.

Преимущества ультразвуковой сварки:

- возможность введения эффективной автоматизации и управления параметрами технологического процесса

- повышение производительности труда, за счет исключения операций с соединительными материалами

- возможность совмещения операций, например одновременного сваривания и резания, сваривания и нанесения рисунка

- исключение расходов на соединительные материалы (клей, растворитель, нитки), используемые при традиционных методах

- отсутствие вредных для человека растворителей

Область применения:

- легкая промышленность

- автомобилестроение

- приборостроение

- строительство и т.д.

В настоящее время в Центре ведутся работы по определению методов контроля и управления процессом ультразвуковой обработки различных материалов.

В Научно-Инновационном Центре Ультразвуковых технологий Северо-западного технического университета разрабатываются ультразвуковые технологии, разрабатывается и изготавливается весь спектр ультразвукового технологического оборудования:

- Ультразвуковое резание ( точение)

- Ультразвуковая упрочняюще-финишная обработка металлов

- Ультразвуковая сварка металлов, пластмасс

- Ультразвуковая интенсификация процессов мойки, очистки деталей; диспергирование, эмульгирование, полимеризация и т. д.

Список литературы

1. Волков С.С., Орлов Я.Н., Черняк Б.Я. Сварка пластмасс ультразвуком. М. «Энергия», 1974

2. Баландин Г.Ф., Коган М.Г., Силин Л.Л. Ультразвуковая сварка. –М.: Машиностроение, 1976

3. Абрамов О.В. Воздействие мощного ультразвука на жидкие и твердые материалы. – М.: Наука. 2000

4. Харбенко И.Г. Ультразвук в машиностроении. –М.: Машиностроение, 1996

5. Ботаки А.А., Ульянов В.А., Шарко В.А. Ультразвуковой контроль прочностных свойств конструкционных материалов. -М.: Машиностроение. 1983

6. Гурвич А.К., Ермолов И.Н. Ультразвуковой контроль сварных швов. Киев, «Техника», 1972

7. Алешин Н.П., Щербинский В.Г. Ультразвуковой контроль сварных соединений. – 3-е изд. перераб. и доп. –М.: Изд-во МГТУ им. Н.Э. Баумана, 2000