Ультразвуковые технологии обработки металлов

Ультразвуковое резание (УЗР)

Назначение

Чистовая, точная обработка наружных, внутренних, торцевых и плоских поверхностей; сверление, точение, фрезерование; нарезание, накатывание внутренней резьбы.

Область применения

Применяется практически во всех отраслях промышленности и ремонтных мастерских, использующих металлорежущее оборудование.

Преимущества

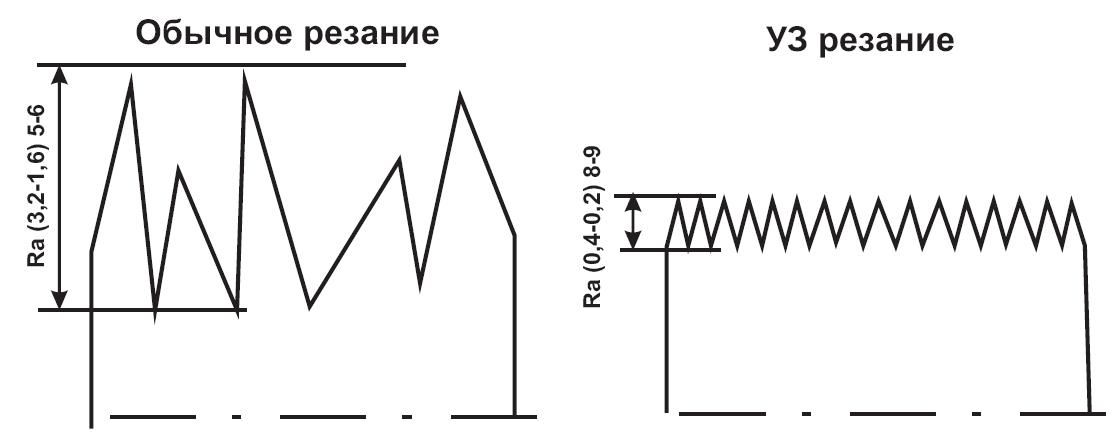

Позволяет производить обработку по высокому классу точности и чистоты (8-9 класс) на металлообрабатывающем оборудовании нормального класса точности.

Ультразвуковое резание основано на сообщении режущей кромке инструмента УЗ колебаний, что в значительной мере снижает усилие резания (в 5-8 раз), улучшает сход стружки, препятствует налипанию на режущюю кромку, повышает стойкость инструмента (~ в 2 раза) и качество изготавливаемых изделий.

Ультразвуковая упрочняюще-финишная обработка (УЗУФО)

Ультразвуковая упрочняюще-финишная обработка осуществляется путём прижатия колеблющегося торца излучателя-индентора к поверхности обрабатываемого изделия, совершающего вращательное или возвратно-поступательное движение и сканирования, таким образом, по всей поверхности, которую необходимо обработать.

Назначение

Финишная обработка наружных, внутренних, торцевых, плоских и фасонных поверхностей.

Область применения

Применяется практически во всех отраслях промышленности и ремонтных мастерских, использующих металлообрабатывающее оборудование.

Преимущества

Получение высокого класса чистоты (10-12 класс), упрочненного поверхностного слоя, снятие остаточных внутренних растягивающих напряжений, формирование сжимающих напряжений.

Износостойкость деталей, обработанных методом УЗУФО, в два-три раза выше, чем после шлифования.

Ультразвуковое нарезание и накатывание

наружной и внутренней резьбы (УЗНР)

УЗ нарезание наружной резьбы резцом

УЗ нарезание внутренней резьбы метчиком

УЗ накатывание внутренней резьбы метчиком

При УЗНР на инструмент подаются колебания ультразвуковой частоты различной амплитуды, что снижает усилие, необходимое для проведения технологической операции.

Область применения Практически во всех областях промышленности.

Преимущества

Получение резьбы более высокого качества и с меньшими энергозатратами по сравнению с традиционным способом.

Ультразвуковое волочение

При ультразвуковом волочении, выдавливании и штамповке механические колебания накладываются на инструмент, что в значительной степени снижает механическое усилие, необходимое для проведения технологического процесса.

Назначение

Волочение проволоки, трубки.

Область применения

Сталепрокатные заводы, ювелирная промышленность и т. д.

Преимущества

Получение продукции высокого качества за меньшее число проходов; повышение износостойкости инструмента.

Ультразвуковая сварка

Ультразвуковая сварка (УЗС) — это способ создания неразъёмных соединений с помощью энергии, выделяющейся в зоне контакта свариваемых деталей, при прохождении через последнюю ультразвуковых механических колебаний.

Основным преимуществом ультразвуковой сварки металлов является узкая направленность теплового воздействия, и как следствие отсутствие деформации и напряжения, стабильность результата сварки. Кроме того, отсутствует тепловое и световое излучение при сварке, металл не доводится до расплавленного состояния. Ультразвук позволяет сваривать однородные и разнородные металлы различной толщины без подготовки поверхности. Например: пластинку из меди толщиной в несколько мкм приварить к детали из стали толщиной в несколько сотен или тысяч мм., что очень сложно сделать c помощью традиционной сварки.

Процесс ультразвуковой сварки осуществляется без расплавления свариваемых материалов.

Сваривают металлы толщиной, мм., не более:

алюминий – 3; медь – 2; сталь – 1,3; латунь – 1; молибден, кобальт, тантал, вольфрам, бериллий – 0,5 мм.

Назначение

Точечная и шовная сварка тонких элементов к деталям любой толщины.

Область применения

Электротехническая, электронная, приборостроительная, авиационная промышленность и др.

Преимущества

Сварка, микросварка однородных и разнородных металлов без предварительной подготовки поверхности; отсутствие сварочных напряжений.

Ультразвуковая ударная обработка

Среди методов, реально позволяющих повысить качество, надежность и ресурс сварных конструкций следует выделить ультразвуковую ударную обработку.

Назначение

Обработка сварного шва ответственных деталей; упрочнение деталей двигателей и автомобилей, оснастки и инструмента; удаление заусенцев на деталях после механообработки.

Область применения

Газо- и нефтетрубопроводы, металлоконструкции; автомобилестроение, машиностроение, мостостроение, судостроение и т.д.

Преимущества

Происходит снятие растягивающих напряжений и формирование сжимающих. Повышает долговечность изделий и конструкций.

Ультразвуковая обработка связаным и свободным образивом (размерная обработка)

Повышение качества выпускаемых промышленностью машин и оборудования зачастую связано с применением деталей из твердых и хрупких материалов, труднообрабатываемых традиционными способами формообразования, такими, как резание, литье, штамповка и т. п.

Одним из наиболее эффективных технологических процессов является ультразвуковая размерная обработка (УЗРО). Сущность УЗРО состоит в следующем. Обрабатываемая деталь устанавливается на технологическом столе напротив выходного торца инструмента. Между инструментом и обрабатываемой поверхностью детали вводят абразивную суспензию. Инструмент с ультразвуковой частотой ударяет по зернам абразива, которые, в свою очередь, воздействуют на поверхность обрабатываемого изделия и посредством скалывания разрушают поверхность последнего в зоне обработки. Разрушение и удаление материала производятся очень большим количеством направленных микроударов. По мере воздействия на обрабатываемый материал инструмент все больше углубляется в деталь. Таким образом, происходит копирование объемной формы инструмента в обрабатываемое изделие. Основными параметрами УЗРО являются производительность, качество обрабатываемой поверхности и точность обработки.

При проектировании станков для размерной обработки целесообразно стремиться к получению наибольшей амплитуды механических колебаний, что предъявляет особые требования к УЗГ, прочностным характеристикам инструмента и преобразователя. Это связано с тем, что при УЗРО колебательная система (КС) работает в непрерывном режиме, близком к режиму холостого хода, и большая часть подводимой к ней мощности является мощностью потерь на ее элементах.

Назначение

Обработка изделий из металла и металлокерамики, изготовление различных прессформ и инструментов.

Область применения

Ювелирное дело, электронная промышленность, машиностроение.

Преимущества

По сравнению с традиционными методами позволяет

производить объемную выборку материала сложных конфигураций с высокой чистотой поверхности, что невозможно выполнить другими способами

снизить себестоимость работы за счет отказа в применении дорогостоящих алмазных инструментов.

Ультразвуковая пайка

Кавитация, обусловленная мощными ультразвуковыми волнами в металлических расплавах и разрушающая окисную пленку алюминия, позволяет проводить его пайку оловянным припоем без флюса.

Назначение

Пайка деталей из алюминия (Al), меди (Cu) и т.д.

Область применения

Электротехническая, электронная, приборостроительная, авиационная и др. промышленность.

Преимущества

Под действием ультразвуковых колебаний не образовывается оксидная пленка.

Ультразвуковая упрочняюще-финишная обработка металлов (УЗУФО)

Эксплуатационные свойства деталей машин зависят от качества их сопрягающихся поверхностей и поверхностного слоя, которые определяются геометрическими и физико-механическими свойствами, а также взаимным расположением микронеровностей на сопрягаемых поверхностях.

Шероховатость поверхностей в значительной степени определяет основные эксплуатационные свойства деталей и узлов: износостойкость, сопротивление усталости, надежность посадок, контактную жесткость и теплопроводность стыков сопряженных деталей, коррозионную стойкость, сопротивляемость эрозии при систематическом воздействии влажности и газов, герметичность соединений, отражающую и поглощающую способность поверхностей и др.

Важной характеристикой состояния поверхностного слоя являются остаточные напряжения. Остаточные напряжении оказывают существенное влияние на прочность и долговечность деталей машин и конструкций: остаточные сжимающие напряжения ( – ), возникающие в поверхностном слое, повышают циклическую прочность деталей, так как они разгружают поверхностные слои от напряжений, вызванных нагрузками, и, наоборот, растягивающие остаточные напряжения (+) уменьшают прочность деталей вследствие повышения напряженности поверхностного слоя.

Повышение требований к качеству выпускаемой продукции влечет за собой необходимость совершенствования технологических процессов.

Поэтому отделочная (финишная) обработка, изменяющая в широких пределах свойства поверхностного слоя, занимает важное место среди технологических способов, повышающих надежность деталей. Основные усилия разработчиков отделочных технологий сводятся к автоматизации и повышению производительности процесса, уменьшения шероховатости поверхности до величины микронеровностей в десятые и сотые доли микрона.

Значительное место в технологических процессах по изготовлении деталей машин отводится абразивной обработке - шлифованию. Однако для процесса шлифования характерно формирование растягивающих остаточных напряжений в поверхностных слоях обработанных изделий, а также шаржирование (насыщение абразивными частицами) обработанной поверхности, что снижает усталостную прочность и износостойкость деталей. Операции шлифования и полирования вызывают неоднородную пластическую деформацию, а также не устраняют физико-химические неоднородности от предыдущей обработки (точение, сварка).

Для повышения прочности и износостойкости деталей необходимо применять методы обработки, улучшающие физико-химические свойства, структуру и микрогеометрию поверхности.

В последнее время в машиностроении и других отраслях промышленности широко применяются методы поверхностного пластического деформирования (ППД).

К ним относятся: дробеструйная обработка, обкатывание шариком или роликом, дорнование, алмазное выглаживание.

Одним из наиболее эффективных методов ППД является Ультразвуковая упрочняюще-финишная обработка металлов (УЗУФО).

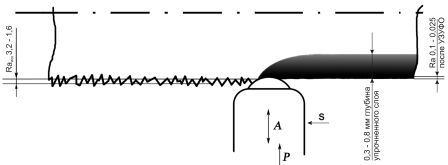

Предварительно деталь протачивается на станке (токарном, строгальном и т.д.), затем на этом же станке с помощью малогабаритной ультразвуковой приставки проводится УЗУФО. При этом инструмент (индентор) с большой частотой (22 кГц) (22000 ударов в сек.) ударяет по микронеровностям обрабатываемой поверхности, что позволяет получить на поверхности малую шероховатость и упрочненный слой.

В Научно-Инновационном Центре Ультразвуковых Технологий СЗТУ на протяжении 25 лет РАЗРАБАТЫВАЮТСЯ, ИЗГОТАВЛИВАЮТСЯ И ПОСТАВЛЯЮТСЯ малогабаритные ультразвуковые комплекты для оснащения металлообрабатывающих станков.

Комплект легко устанавливается на универсальные и программные станки.

В процессе многолетней работы сотрудников НИЦУТ по совершенствованию ультразвуковых генераторов, преобразователей, колебательных систем, технологических устройств, материала и формы индентора, режимов ультразвуковой обработки, удалось достигнуть стабильных высоких результатов формирования структуры поверхностного слоя. По обработке большинства марок сталей, а также большинства марок цветных металлов и их сплавов получены следующие результаты:

– шероховатость поверхности от исходной Ra 1,6 получаем Ra 0,05;

– повышение в среднем микротвёрдости на 50…80 % на глубину до 0,8 мм;

– преобразование остаточных напряжений из растягивающих (+5,7) в сжимающие

(–53,2);

– увеличение опорной поверхности до 85 %;

– повышение усталостной прочности в 1,5…2 раза;

– повышение износостойкости в 2…2,5 раза;

– улучшение точностных параметров в 1,4 раза;

– повышение коррозионной стойкости.

Методом УЗУФО возможно обрабатывать детали различной конструктивной формы: круглые, плоские, наружные, внутренние, торцевые, сферические, конические, галтели, канавки и т.д.

Применение технологии УЗУФО позволяет исключить: во многих случаях операцию шлифования, полностью ручные доводочные операции абразивными шкурками и пастами, в некоторых случаях – термообработку, внутрицеховую транспортировку деталей, а также экономить производственные площади, улучшить экологию и повысить культуру производства.

Анализ результатов многолетних внедрений технологии и оборудования для ультразвуковой упрочняюще-финишной обработки металлов показывает, что широкое использование этой технологии в машиностроении, судостроении, авиакосмической, автотракторной и других отраслях промышленности позволит обеспечить прорыв в интенсификации производственных процессов, в повышении качества и надежность изделий, машин и приборов.